不锈钢水箱压力测试的基本原理

不锈钢水箱压力测试的基本原理

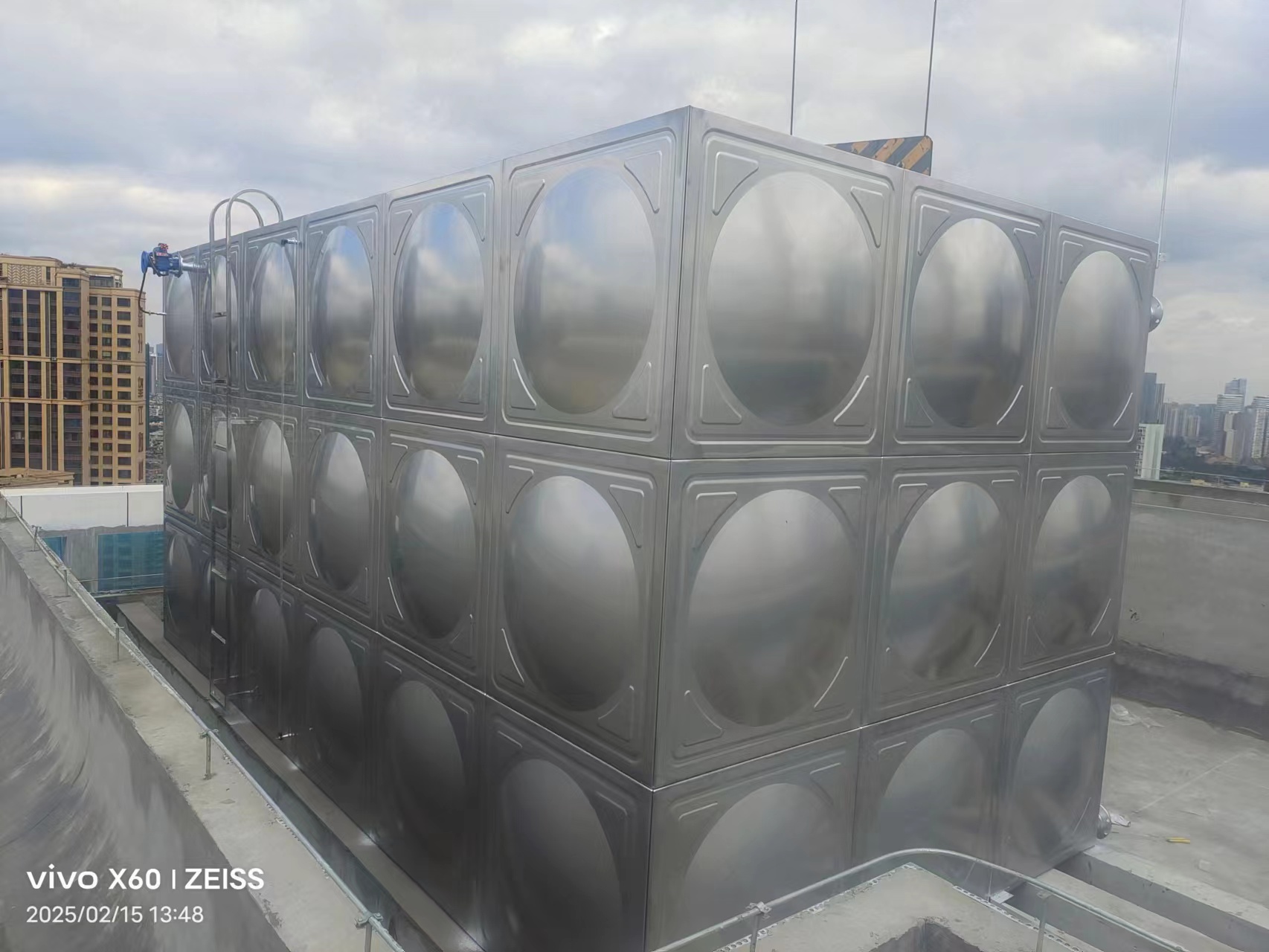

不锈钢水箱的0.1MPa压力测试属于静水压试验范畴,其核心原理是通过模拟实际工作压力的1.5倍进行强度验证。根据GB/T17219-1998《生活饮用水输配水设备及防护材料的安全性评价标准》,测试压力需稳定维持在0.1兆帕(约1公斤力/平方厘米)并持续30分钟。这个压力值相当于10米水柱产生的静压,能够有效检测水箱焊缝强度、板材变形度等关键指标。值得注意的是,测试前需确认水箱设计工作压力(NDP)是否匹配测试标准,避免超压造成的永久性变形。

测试前的准备工作要点

实施0.1MPa保压测试前,必须完成三项基础准备工作:是对水箱结构进行全面目视检查,重点排查焊缝是否存在气孔、夹渣等缺陷;是清洁水箱内部,确保无焊渣、油污等杂质影响测试结果;需准备精度等级不低于1.6级的压力表、专用试压泵以及密封材料。特别提醒,测试环境温度应保持在5-40℃之间,水温不宜低于5℃,避免低温导致的材料脆性变化。对于容积超过50m³的大型水箱,建议采用分区加压方式,逐步提升至目标压力值。

标准化的测试操作流程

正式测试时应当遵循阶梯式加压原则:先缓慢注水至水箱1/3高度,初步加压至0.03MPa检查基本密封性;继续注水至设计水位后,分三个阶段逐步加压至0.1MPa,每个压力梯度保持5分钟观察异常。达到目标压力后开始计时保压,期间压力波动不得超过±0.01MPa。操作人员需每隔5分钟记录压力表读数,同时使用测厚仪监测箱体关键部位的壁厚变化。为什么需要如此严格的流程控制?因为不锈钢材料的应力松弛特性可能导致压力自然衰减,必须区分正常波动与真实泄漏。

保压阶段的注意事项

在关键的30分钟保压期内,除了监控压力数值,更需要关注三个技术细节:一是箱体表面应无可见水珠渗出,特别检查法兰连接处和焊缝交叉部位;二是使用听音棒检测异常声响,内部气泡破裂声可能预示隐蔽缺陷;三是观察整体变形量,用百分表测量时挠度不应超过L/300(L为测量方向长度)。对于食品级不锈钢水箱,还需在测试后取样检测水质重金属含量,确保压力测试未造成材质污染。若发现压力持续下降超过标准值,应立即停止测试并采用发泡剂定位泄漏点。

测试结果的有效性判定

完成保压测试后,需从三个维度评估结果:压力稳定性方面,30分钟内压降不超过初始值的5%为合格;结构完整性方面,箱体不得出现永久变形或焊缝开裂;密封性能方面,所有连接处应保持绝对干燥。测试报告必须包含压力-时间曲线图、检测点位置示意图以及异常情况处理记录。值得注意的是,304不锈钢与316不锈钢因合金成分差异,其屈服强度标准不同,结果判定时需对应材料牌号调整验收阈值。对于不合格水箱,修复后必须重新进行完整测试流程。

常见问题与解决方案

在实际操作中常遇到压力无法稳定、焊缝渗漏等典型问题。当出现压力快速下降时,应检查排气是否彻底,未排净的空气会导致虚假压降;对于点状渗漏,可采用氩弧焊进行局部补焊,但补焊区域需重新抛光处理。特别提醒,严禁使用密封胶等临时修补手段,这会导致水箱卫生等级下降。针对大型水箱的测试难点,推荐采用无线压力传感系统实现多点同步监测,大幅提升检测效率与准确性。

掌握不锈钢水箱0.1MPa压力测试标准,不仅关乎设备验收质量,更是保障供水系统安全运行的重要技术屏障。通过规范化的测试流程、精确的仪器使用和严谨的结果判定,可有效预防水箱爆裂、渗漏等事故风险。建议每年度对在用储水设备进行压力复检,确保不锈钢水箱在全生命周期内保持最佳性能状态。

服务热线:

服务热线: