一、吊装点选择与受力分析

不锈钢水箱在吊装环节最容易发生局部凹陷变形,这主要源于吊点位置选择不当导致的应力集中。标准容积在10吨以上的水箱,必须按照制造商标注的专用吊耳进行作业,严禁直接使用钢丝绳捆扎箱体。对于没有预设吊耳的旧设备,应采用多点平衡梁吊装系统,确保每个受力点的压强不超过2MPa(兆帕)。实际操作中常见的问题是施工人员为图方便而减少吊点数量,这会使单点载荷超出设计值30%以上,在箱体转角处形成永久性塑性变形。如何判断吊装方案是否合理?可通过有限元分析软件模拟受力分布,或采用应变片进行现场实测验证。

二、底部支撑系统的优化配置

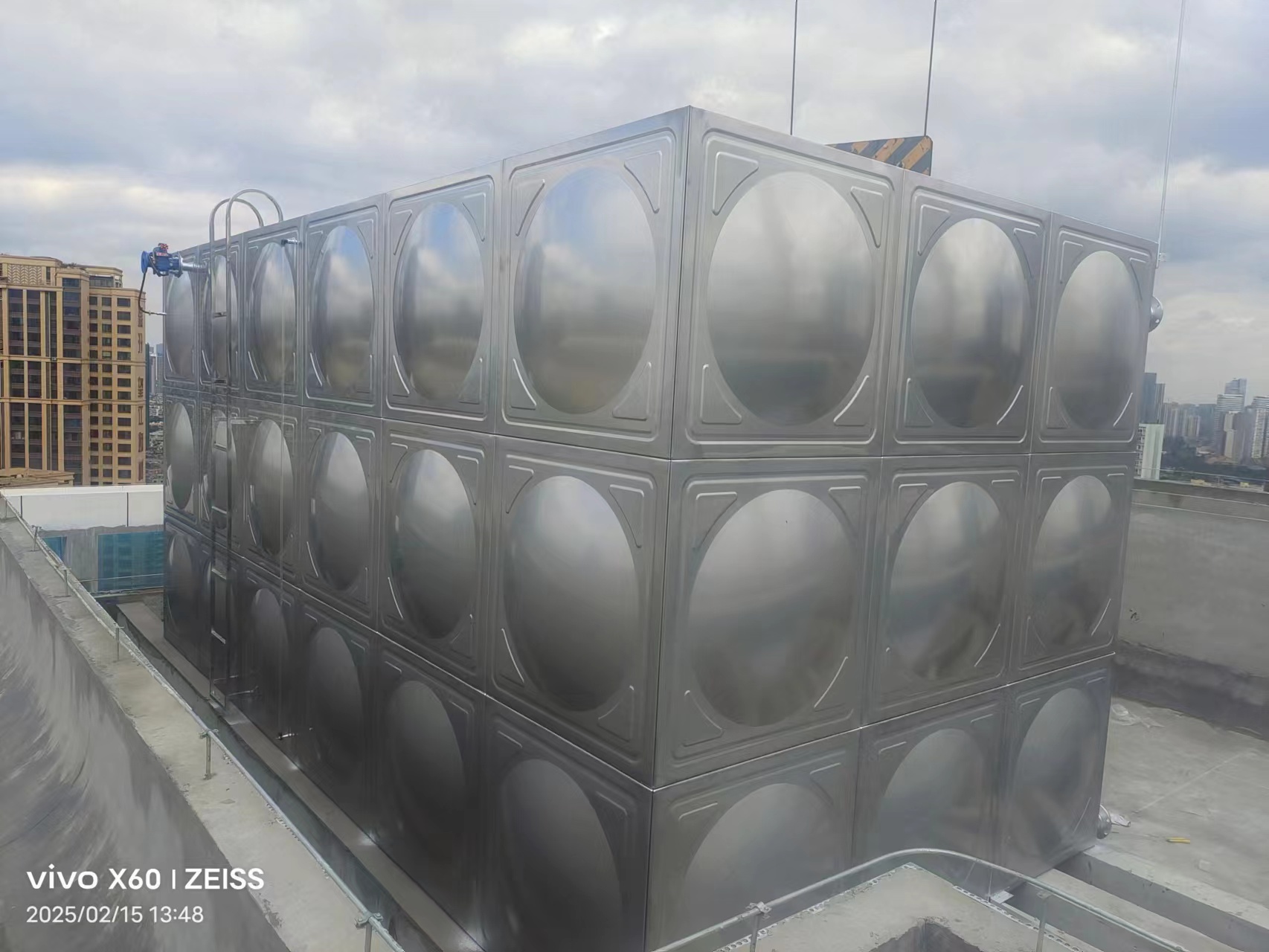

当不锈钢水箱从吊装状态转为地面放置时,底部支撑结构的合理性直接决定箱体是否会产生波浪形变形。建议采用蜂窝状分布的支撑架,间距不应超过水箱直径的1/8,且所有支撑面必须保持水平误差在±3mm以内。特别要注意的是,20立方米以上的大型水箱在空载状态下,其侧壁厚度通常仅1.2-1.5mm,若直接放置在凹凸不平的地面,48小时内就会出现可见的凹陷。实践中可在支撑架与箱体间添加EPDM橡胶垫(三元乙丙橡胶),这种材料的35-45肖氏硬度能有效分散压力,同时避免金属间的硬接触磨损。运输途中还需注意什么?每隔2小时应检查支撑点是否发生位移,防止振动导致的支撑失效。

三、运输过程中的动态防护

道路运输产生的随机振动是导致不锈钢水箱结构损伤的第二大因素。实测数据显示,当车辆以40km/h速度行驶在三级路面时,箱体顶部会产生高达8G的瞬时加速度。为此需要在箱内设置十字形防晃支架,支架间距与水箱高度比应控制在1:1.5范围内。更专业的做法是充入0.02MPa的氮气作为缓冲介质,这种惰性气体既能维持内外压力平衡,又不会像水压测试那样增加额外重量。值得注意的是,许多搬运事故发生在转弯路段,此时惯性力会使未固定的内部构件撞击箱壁,因此运输前必须确认所有法兰接口都已用盲板封堵。

四、环境温差导致的形变预防

304不锈钢的热膨胀系数为17.3×10⁻⁶/℃,这意味着5米长的箱体在昼夜温差30℃时会产生2.6mm的长度变化。在长途运输中,这种周期性热应力可能引发焊缝疲劳开裂。解决方法包括:在箱体阴面覆盖反光铝箔,将表面温差控制在15℃以内;对于跨气候区运输的情况,应在晨昏时段进行装卸作业,避开正午高温时段。曾有案例显示,在沙漠地区白天运输的不锈钢水箱,因单侧暴晒产生热弯曲,导致安装后出现500L的容积误差。如何验证温度影响?可使用红外热像仪监测箱体表面温度梯度,确保不超过安全阈值。

五、就位后的应力释放处理

不锈钢水箱完成定位后,必须进行至少72小时的应力释放观察期。这段时间内要每天用激光水准仪检测箱体几何尺寸,允许的变形量应小于总长度的0.1%。同时要逐步施加工作载荷,首次注水不得超过设计容量的30%,48小时后再增至60%,最终在第七天达到满负荷运行。这个渐进加载过程能让金属晶格逐步适应应力状态,避免突然承压导致的形状记忆效应。经验表明,跳过应力释放步骤的水箱,其使用寿命平均会缩短3-5年,且更容易在焊缝处出现应力腐蚀裂纹。为什么这个阶段如此关键?因为搬运过程中积累的微观应力需要足够时间进行重分布。

通过上述五个维度的系统控制,不锈钢水箱搬运的变形风险可降低90%以上。核心要点在于理解薄壁容器的力学特性:既要避免静态超载造成的永久变形,也要防范动态运输中的累积损伤。建议工程团队建立标准作业程序(SOP),将吊装参数、支撑配置、运输监控等要素形成数字化检查清单,从而确保每次搬运都能保持设备的结构完整性。记住,预防变形的成本通常只有修复费用的1/10,这是工业设备管理中最值得投入的预防性措施。

服务热线:

服务热线: