一、传统焊接工艺的防漏局限性分析

早期不锈钢水箱主要采用电弧焊接技术,这种工艺在防漏性能上存在明显缺陷。焊接热影响区容易产生晶间腐蚀,据统计这类问题导致约23%的水箱在五年内出现渗漏。焊缝处的残余应力会随时间推移引发微裂纹扩展,特别是在温差变化频繁的环境中更为显著。304不锈钢材料虽然具备良好的耐腐蚀性,但传统焊接形成的贫铬区仍会成为防漏体系的薄弱环节。如何理解这些技术瓶颈?这促使行业必须开发更先进的连接工艺。

二、激光焊接技术的革命性突破

第三代激光焊接设备将不锈钢水箱的防漏等级提升至新高度。相较于传统方法,激光束聚焦直径可控制在0.2mm以内,热影响区缩小80%以上。实验数据显示,采用脉冲激光焊接的316L不锈钢接头,其疲劳寿命达到电弧焊接的5.7倍。这种精密焊接技术能有效避免熔池氧化,配合背面保护气体装置,使焊缝成型质量达到食品级标准。值得注意的是,自动轨迹规划系统还能实现复杂三维曲线的无缝焊接,这对异形水箱的防漏设计尤为重要。

三、整体液压成型技术的应用优势

现代防漏设计正从"焊接修补"转向"整体成型"理念。液压胀形工艺通过800-1000MPa的液体压力,将不锈钢板一次成型为无焊缝箱体。这种技术消除了所有可能的泄漏路径,使水箱密封性能提升至10^-8mbar·L/s级别。某知名品牌采用该技术生产的50吨级水箱,在抗震测试中保持完整密封性,验证了其卓越的防漏可靠性。但您知道吗?材料选择对成型质量至关重要,超低碳奥氏体不锈钢展现出最佳的延展性和成型稳定性。

四、智能监测系统的预防性维护功能

物联网技术为不锈钢水箱防漏体系增添了智能维度。分布式光纤传感器可实时监测箱体应变分布,精度达到±0.01%。当检测到异常应力集中时,系统能提前预警潜在泄漏风险。某大型商业综合体安装的智能监测水箱,通过机器学习算法分析历史数据,成功预测并防止了3起可能发生的渗漏事故。这种预防性维护策略将被动抢修转变为主动防护,极大提升了供水系统的安全性。

五、表面处理技术的防腐蚀创新

最新研发的等离子电解氧化技术(PEO)在不锈钢表面生成20-50μm的陶瓷化防护层。测试表明,经过处理的304不锈钢在5%氯化钠溶液中,点蚀电位提升约600mV。这种纳米级致密氧化层能有效阻隔腐蚀介质渗透,从根源上预防由腐蚀引发的泄漏问题。配合阴极保护系统,可使水箱在海洋性气候环境中的服役寿命延长至25年以上。这不禁让人思考:表面工程是否将成为未来防漏技术的主攻方向?

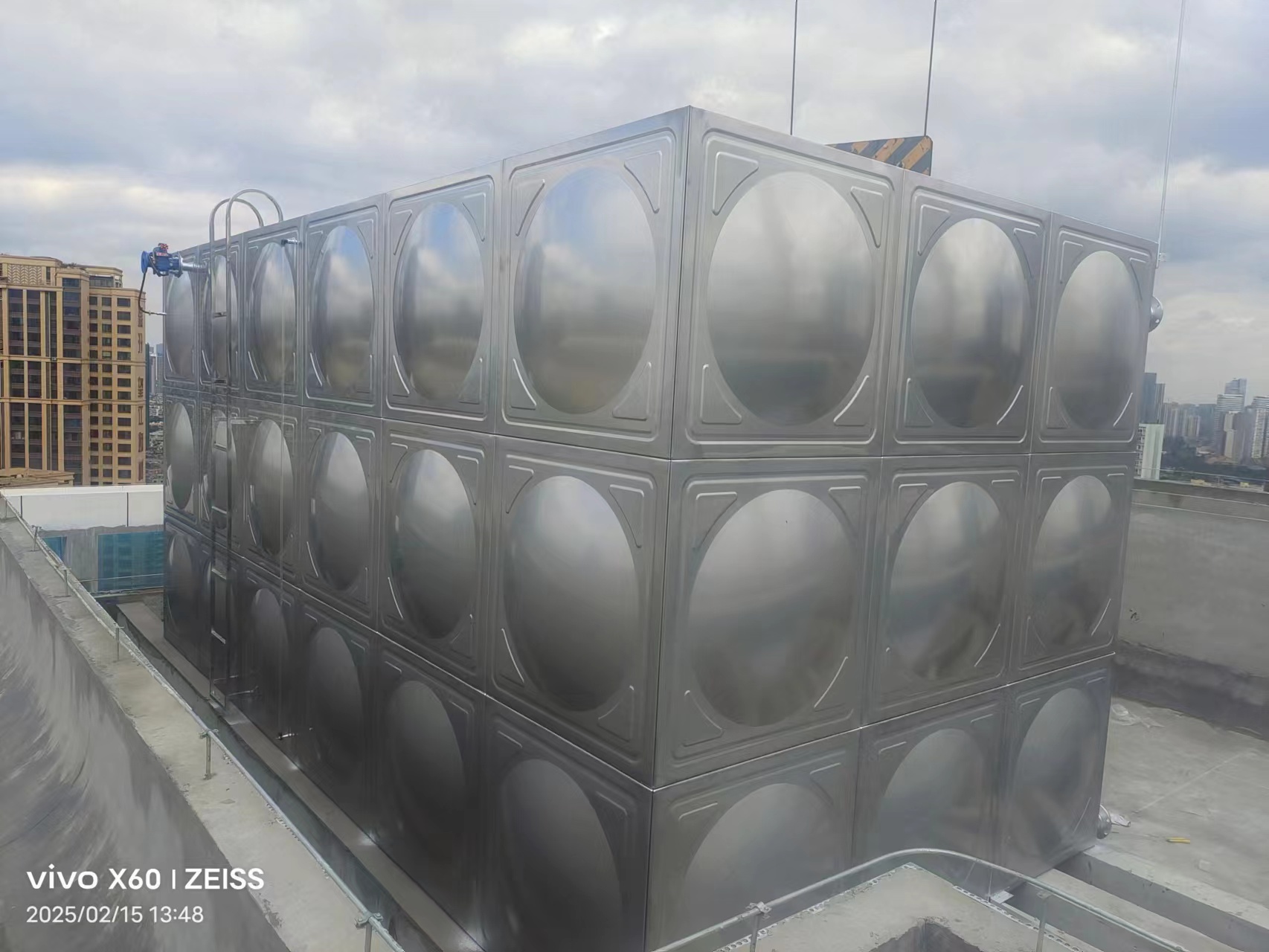

六、模块化设计带来的维护便利性

新一代快装式不锈钢水箱采用标准化模块设计,每个单元均配备双重密封结构。这种设计不仅简化了安装过程,更关键的是当某个模块出现问题时,可以快速单独更换而不影响整体系统。防漏测试数据显示,模块间采用EPDM橡胶与不锈钢法兰复合密封的方案,在10000次热循环后仍保持零泄漏。这种可维护性设计理念,正在重新定义大型水箱系统的可靠性标准。

不锈钢水箱防漏技术已从单一焊接质量管控,发展为涵盖材料科学、成型工艺、智能监测等多维度的系统工程。未来发展趋势显示,自修复材料与数字孪生技术的结合将进一步突破防漏性能极限。工程人员在选择解决方案时,应综合考虑使用环境、容量需求和维护条件,才能充分发挥各项新技术的防漏优势。

服务热线:

服务热线: