一、原材料入厂检测标准体系

苏州不锈钢水箱厂首道质量关卡始于原材料验收环节。所有采购的SUS304/SUS316不锈钢板(奥氏体铬镍合金钢)均需通过光谱分析仪检测,验证铬含量≥18%、镍含量≥8%的国标要求。每批次板材需随机抽取3-5张进行厚度测量,使用超声波测厚仪确保公差控制在±0.02mm范围内。这里需要思考:如何避免材料运输过程中的表面损伤?厂家通常采用专业覆膜包装,并在入库前进行目视检查,确保无划痕、凹坑等缺陷。

二、激光切割与焊接工艺控制

在成型加工阶段,苏州不锈钢水箱厂采用全自动激光切割设备,切口平整度误差要求≤0.1mm。焊接工序执行GB50236标准,氩弧焊(TIG焊接)的惰性气体纯度需达99.99%,焊接电流严格控制在80-150A区间。质量检测人员会使用焊缝检测尺,对咬边深度、余高进行三维测量,确保单条焊缝的连续气孔不超过3个,且直径均小于1.5mm。

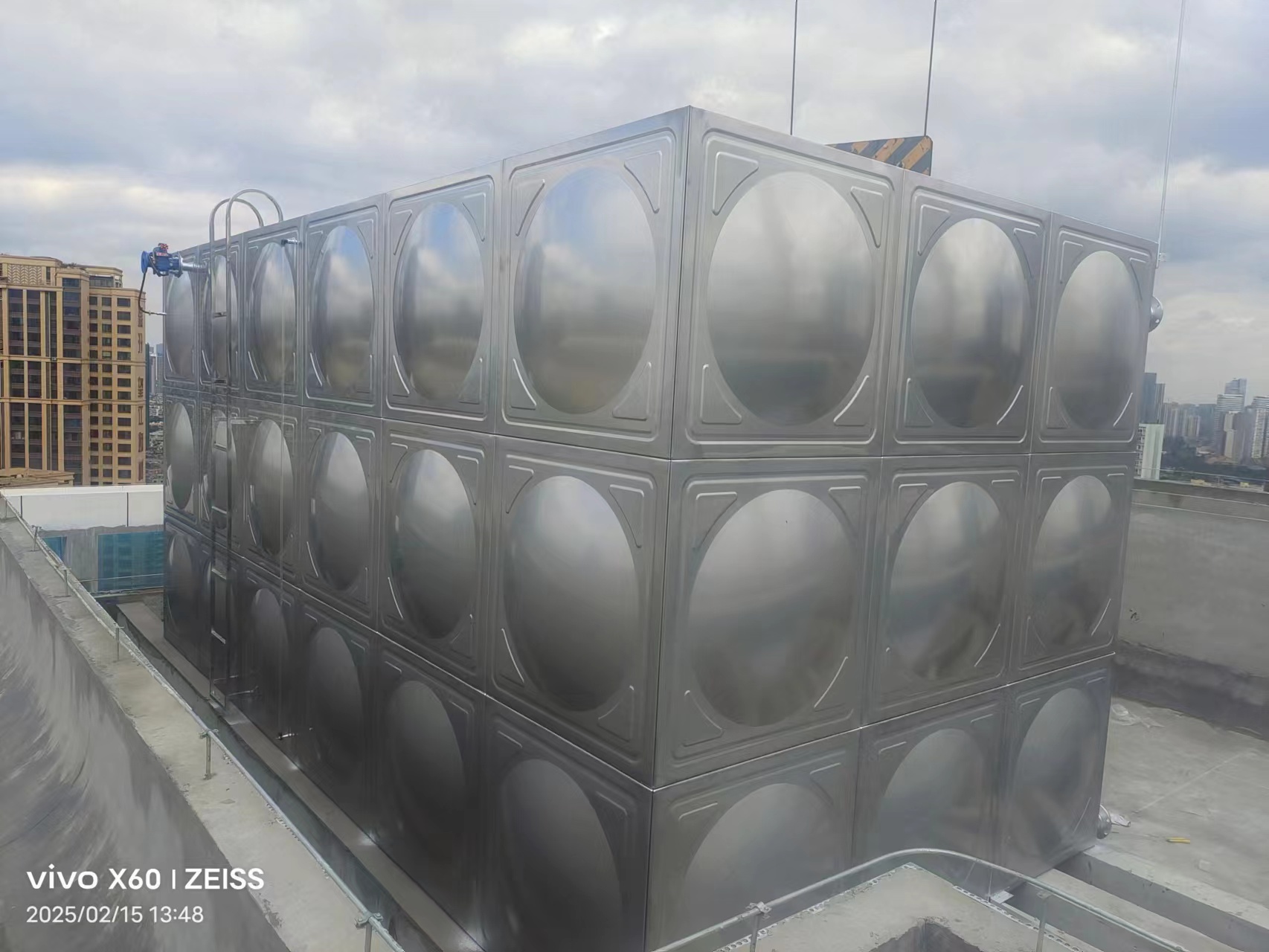

三、结构强度与密封性测试

完成组装的储水容器需进行双重压力测试。是1.5倍设计压力的静水压试验,维持30分钟无渗漏;接着进行负压测试,真空度达到-0.08MPa时检查箱体变形量。苏州某知名水箱厂的检测数据显示,其产品在循环载荷测试中可承受10万次±5%容量波动,法兰接口处的密封垫老化测试达2000小时无开裂。

四、表面处理与防腐性能验证

针对不同使用环境,苏州不锈钢水箱厂实施差异化表面处理。食品级水箱采用电解抛光工艺,使表面粗糙度Ra≤0.4μm;工业用箱体则进行喷砂处理形成均匀亚光层。通过盐雾试验箱模拟恶劣环境,304材质试样在480小时中性盐雾测试后,表面锈蚀面积需小于0.5%。这里有个关键疑问:如何处理焊缝区域的防腐?专业厂家会采用酸洗钝化工艺,使焊缝区与母材达到同等耐蚀等级。

五、出厂前综合性能检测

最终检测阶段包含六大项目:容积校验使用激光测距法,误差控制在±1.5%以内;保温层采用热成像仪检测,确保聚氨酯发泡密度45±5kg/m³;电气控制系统进行72小时连续通断测试。苏州某企业的检测报告显示,其水箱在模拟地震工况下(相当于8度抗震设防)的结构位移量仅为设计允许值的60%,充分验证了抗震支架系统的可靠性。

苏州不锈钢水箱厂通过建立涵盖23项关键指标的质量检测体系,将产品不合格率控制在0.3%以下。从材质成分分析到抗震性能测试,每个检测环节都配备数字化记录系统,确保质量溯源完整可靠。这种严苛的检测流程不仅符合GB/T17219饮用水标准,更为用户提供了长达15年的质量保障承诺。

服务热线:

服务热线: